Bevezetés

Évről-évre minden decemberben eljön a karácsonyi időszak, így egyesek számára nehéz lehet eredeti ajándékötleteket kitalálni. Én is így voltam ezzel, amíg rá nem jöttem, hogy egy 3D-nyomtató segítségével végtelen lehetőség áll rendelkezésemre, ha kreatívkodásról van szó.

Idén úgy döntöttem, hogy megpróbálkozok az egyedi mézeskalács-forma készítéssel. Ebben a cikkben a papír alapú tervek digitalizálását, 3D-be való átfordítását és a végső nyomtatást fogom részletesen taglalni.

Első nehézség: hogyan tervezzünk formát?

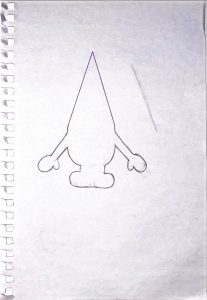

Egy mézeskalács-forma általában komplex, sok kisebb formából álló egység. Ezt bár meg lehet tervezni számítógéppel is, de nem mindig ez a leggyorsabb és legkényelmesebb mód. Ezért ebben az esetben egy papíralapú tervet használtam alapul. A tervről egy olyan kép készült, amelyen mind a négy sarok látszik (így perspektíva-korrekciót tudtam alkalmazni a képre), ezt előkészítettem a vektorrá alakításra (megemeltem a fényerőt és kontrasztot).

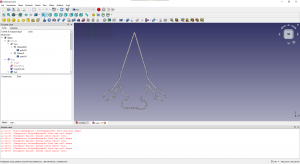

Így nézett ki az előkészített terv:

Raszter-vektor átalakítás

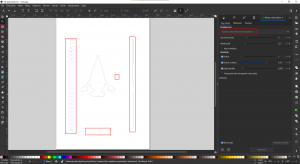

Ezután a képből vektort készítettem, ehhez az Inkscape nevű szoftvert használtam. Az eredetit importáltam, majd a vektorrá alakítás alatt az autotrace (középvonalas vektorizálás) menüpontot választottam. Ezzel egy vektort kaptam a képből, amivel már lehet tovább dolgozni. Itt le kellett venni a szükségtelen pontokat és összekötni a körvonal esetleg különálló pontjait. Ez nagyon fontos, mivel enélkül nem hozható létre a 3D-modell!

3D modell születik

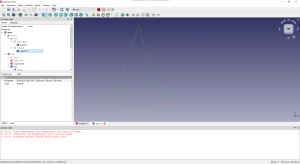

A 3D modellezéshez a FreeCAD CAD-szoftvert használom, mivel ingyenes és egész könnyen kezelhető.

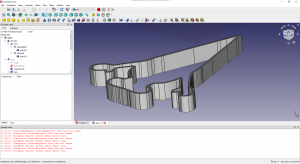

Először beimportálom az SVG-t, majd a Part workbenchben dolgozom tovább az útvonallal (Path).

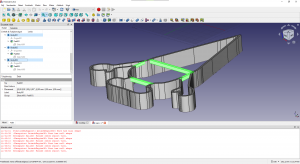

Erre az útvonalra kétszer alkalmazom a Part Workbench > Rész > 2D-eltolás eszközét, ezzel létrehozva a két határoló körvonalat (Path). Itt az eltolás távolsága határozza meg a forma vastagságát. Figyeljünk a nyomtatónk minimum vonalvastagságára!

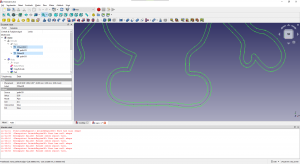

Ebből a Part Workbenchben létrehoztam egy zárható felületet (Face), ami a forma alapja lesz.

Alap (Zárható felület)

Ebből végül a Part Workbench segítségével létrehoztam egy térbeli testet (Extrude)

Ez azért még nincsen kész…

Mivel a műanyag viszonylag sérülékeny tud lenni (még 3D nyomtatva is), érdemes merevítőket is beletervezni a formába, így elkerülve a hajlást vagy törést.

Így viszonylag stabil formát kapunk, ami kibírja a folyamatos használatot és nyomást.

Irány nyomtatni!

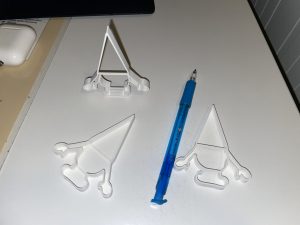

A tervet kiexportáltam egy nyomtatható formátumba (STL), amiből elkészítettem a nyomtató programját (GCODE). A nyomtatási idő 8cm magas formák esetén 30 perc darabonként. Én rögtön 3db-ot nyomtattam…

Anyagigénye darabonként alig 4 gramm, mivel ez a technika nem igényel támogató elemeket a nyomtatás esetén (a támasztékok a forma tetején vannak, a formákat támasztékokkal lefelé nyomtatom).

A formákból készítettem egy 2cm-es mélységűt is, mivel ezzel könnyebb kivágni a vastagabb mézeskalácsot.

Kész is!

Ezzel a technikával bármilyen forma elkészíthető, akár komplex, több körvonalas tervek is. Melegen ajánlom ezt a módszert, mivel nagyon gyorsan (két órán belül) hozzájuthatunk a saját strapabíró, személyre szabott formánkhoz!

A formák jól teljesítenek a gyakorlatban is:

Kellemes ünnepeket kívánok!

Az állományok letölthetőek itt: https://filebin.net/32atgfjfpe0fbqv7

Leave a Reply